ダイソーターとは?|使用される工程や役割、導入メリットなどを紹介

ダイソーターとは、前工程の特性検査(プローバー検査)や外観検査の測定データを基にウエハ上のチップをランク分けし、収納側のウエハシートに貼り替える装置のことです。

半導体や電子部品製造の後工程の中で「ダイソーター」という装置が使用されているのはご存知でしょうか。

後工程に関する説明の中で、ダイソーターに関する記述はほとんど目にしません。

しかし、ダイソーターは後工程において、生産効率・歩留まり率の向上に貢献するための重要な役割を担っています。

本記事では、ダイソーターの概要や使用される工程や役割などをご紹介します。

ダイソーターとは?

ダイソーターは前工程の特性検査(プローバー検査)や外観検査の測定データを基にウエハ上のチップをランク分けし、収納側のウエハシートに貼り替える装置です。

ダイソーター以外に、チップ移載装置やチップソーターとも呼ばれています。

半導体や電子部品の製造工程において、ウエハ上のチップの良品・不良品の選別、ランク分けするソーティング工程には必要不可欠な装置です。

ダイソーターが使用される工程

ダイソーターは半導体や電子部品の製造工程において「後工程」と呼ばれる、アッセンブリ工程において使用されます。

①前工程:ウエハ検査工程

ウエハ上に形成されたチップの特性検査(プローバー検査)や外観検査を行い、良品・不良品の判定やランク付けをします。

②後工程:ダイシング工程

ウエハをカットし個片化します。

③後工程:ソーティング工程

ダイソーターを使用して個片化したチップをウエハ検査の測定データを基に、良品・不良品の選別やランク分けをします。

④後工程:パッケージング工程

ダイソーターでのソーティング工程を経たチップを基板にダイボンディング(チップを固定)し、ワイヤーボンディング(配線接続)し、キズや衝撃から保護するため樹脂などでパッケージングします。

⑤製品完成

最終検査を経て、半導体や電子部品が完成します。

ダイソーターは半導体や電子部品の製造工程において、後工程の中でも前半に位置付けられており、製品完成前の良品・不良品の選別、ランク分けの重要な工程を担っています。

ダイソーターが注目される理由

ダイソーターが注目される理由は、電子部品 製造ラインの効率化、歩留まり率を上げる手段としてです。

品質管理を厳重に行うため、ダイソーターでのソーティング、移載工程は極めて重要な役割を担っています。

半導体製造工程において、素子の微細化、高集積化が加速したことにより製品単価が高騰しています。

そこで、各電子部品メーカーでは製品の歩留まり率をより重要視する傾向にあります。

そのため、製造ラインの歩留まり率を上げるための手段として、ダイソーターが今注目されています。

ダイソーターの2つの役割

ダイソーターの役割は大きく「ソーティング」と「移載」の2つに分けられます。

それぞれの役割について解説していきます。

ソーティング機能

ダイソーターの役割の1つとして「ソーティング機能」があります。

ソーティングとは製品の選別、分類のことです。

お客様が実現したいことによってソーティング方法が変わります。

そこで代表的な2つのソーティング機能を紹介します。

良品・不良品の選別

ダイソーターを使用することで、前工程でのウエハ検査で得た良否判定の結果から、良品のみを抽出し、収納側のウエハシートに貼り替えることができます。

また、測定データ(マップデータ)がなくても、不良品に付けたバッドマークを読み込み選別することも可能です。

ソーティングの工程で良品のみを選り分けておくことで、後続工程の作業負担を軽減し、製造ライン全体の生産効率を上げることができます。

ランク毎の分類

前工程から得た測定データを基に各チップのランク付けを行い、ダイソーターを使用して収納側のシートへの貼り分けができます。

例えば、LEDの場合、製造条件の微妙な差異が原因で明るさや色度にばらつきが生じてしまいます。

そのようなばらつきを無くすため、規格に準拠した検査の結果からランク毎にまとめる必要があります。

最終製品への影響を取り除くためにも、ダイソーターを使用してランク毎に分類する工程は重要な役割を担っています。

移載機能

ダイソーターのもう一つの役割として「移載機能」が挙げられます。

移載機能を活用して実現できることを2つ紹介します。

ウエハリングサイズの変更

ダイソーターの移載機能を活用することで、ウエハリングのサイズ変更が可能です。

例えば、自社の生産工程では12インチウエハリングで製造しているが、納品先のお客様の設備では8インチウエハリングにしか対応していないケースも。

お客様のウエハリングサイズに合わせて、設備を入れ替えるのは膨大なコストがかかります。

そこで、ダイソーターの移載機能を活用することで、12インチウエハリングから8インチウエハリングへリングサイズを変更することが可能です。

既存の設備そのままで生産することができるため、設備投資を抑えることができます。

貼り付け状態の品質維持

チップを貼り付けているシートは、保管方法に関係なく経年劣化が発生します。

劣化が進んだシートのままでは、チップをシートからピックアップできなくなり、廃棄になってしまうことも。

そのような工程内廃棄を防ぐため、ダイソーターを使用して新しいシートに移載し貼り付け状態の品質維持をすることができます。

ワイエイシイガーターのダイソーター 2つの強み

ワイエイシイガーターでは、ダイソーターの開発・製造を行っています。

そこで、当社のダイソーターの2つの強みを紹介していきます。

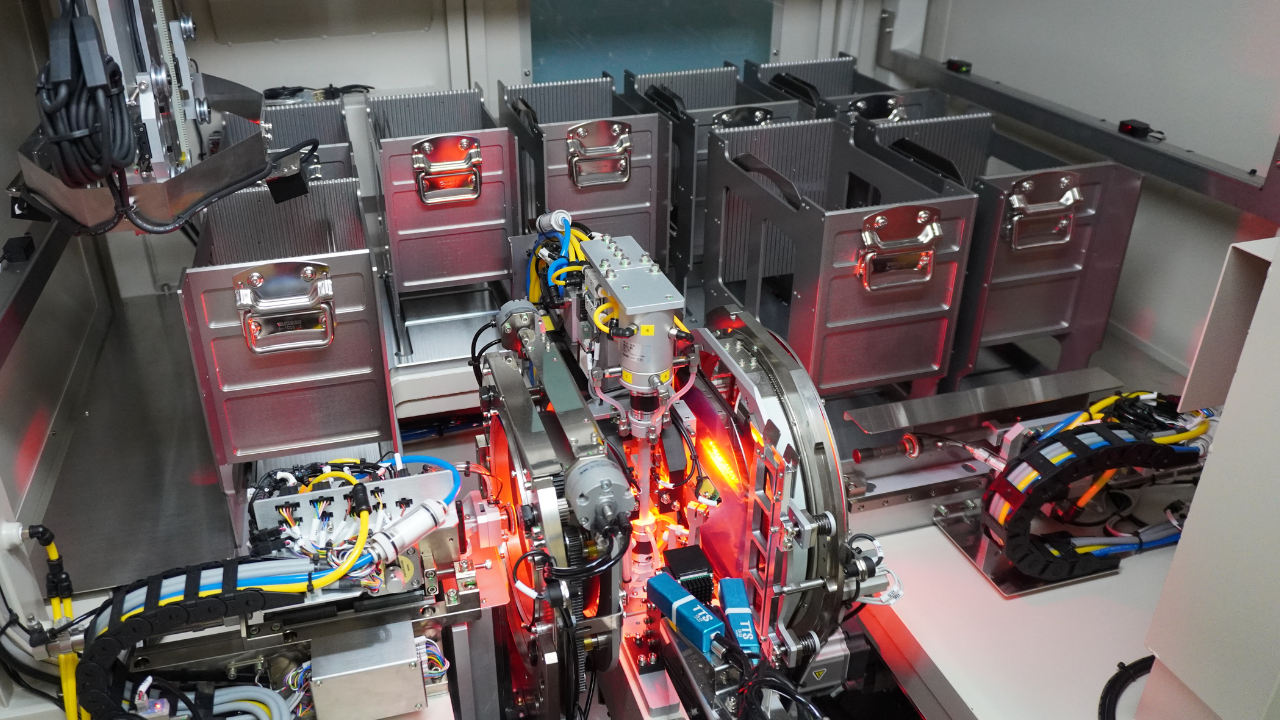

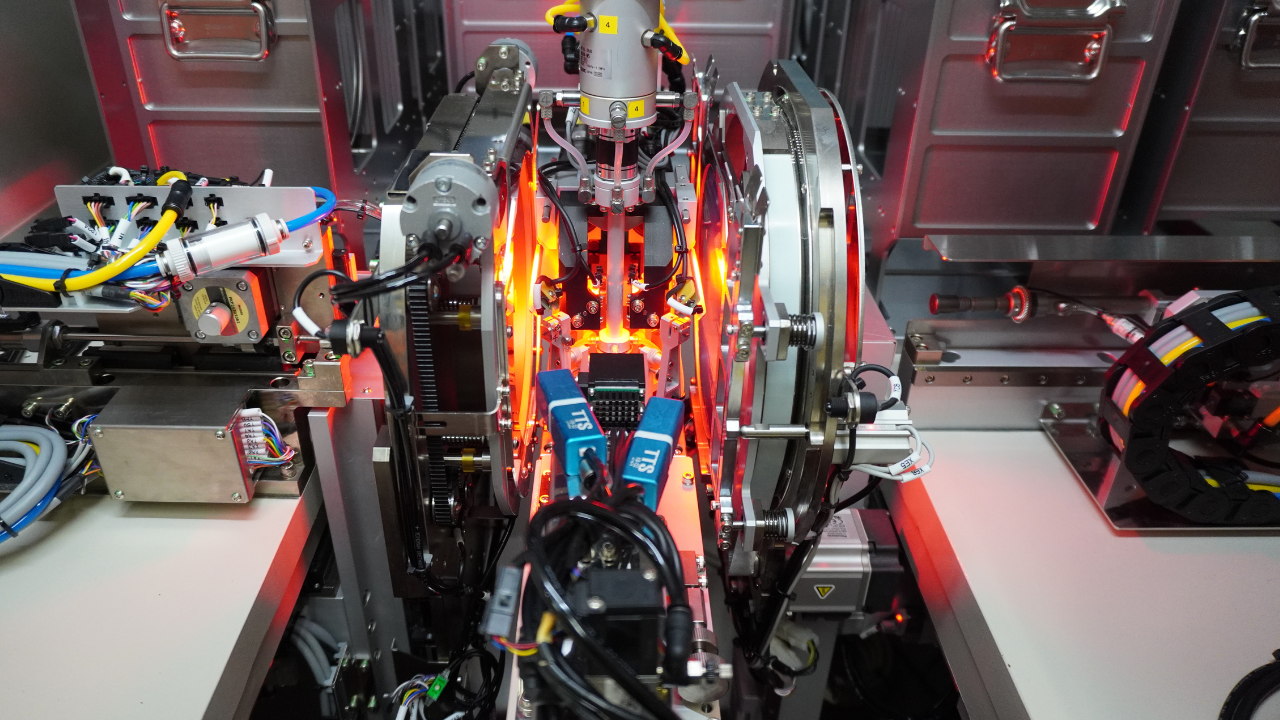

ウエハリングの縦置き

ウエハリングを横置きするメーカーが多い中で、当社のダイソーターではウエハリングの縦置きを採用しています。

ウエハリングを縦置きにすることで、次の2つのメリットが得られます。

ピックアップ距離の短縮

ウエハリングを横置きに並べた場合、供給・収納間のピックアップ距離が長くなるため、処理能力が落ちてしまいます。

しかし、当社のダイソーターではウエハリングを縦置きで対面させることで、ピックアップ距離を短縮し、処理能力を向上させます。

占有面積の削減

全てのウエハリングを縦に並べることで、装置サイズの小型化を実現し、省スペース化に貢献します。

ウエハリングサイズが大きくなっても、装置の占有面積を維持できます。

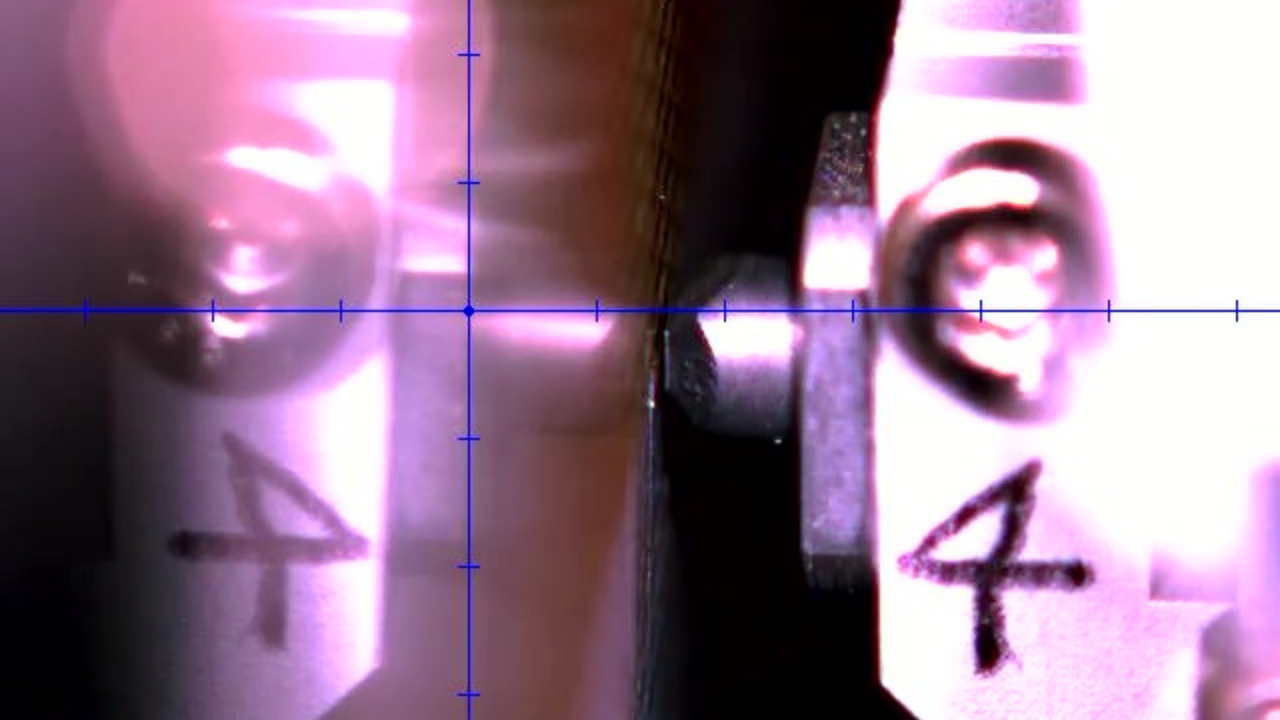

厚み50μmのピックアップを実現

半導体素子の薄型化が進む中で、当社が開発したダメージ軽減技術により難易度の高い厚み50µmのピックアップを実現しました。

たわみやすい大型ウエハリングに貼り付けられた薄型チップに対しても、精度が高い安定したピックアップが可能です。

ワイエイシイガーターのダイソーターラインナップ

ワイエイシイガーターでは2種類のダイソーターを展開しております。

各ダイソーターの特徴について紹介していきます。

移載機能ダイソーターNST-600シリーズ

移載機能ダイソーターNST-600シリーズは、独自開発したピックアップユニットにより高速なソーティング・移載を実現する装置です。

分類数がダイソーターの中でも非常に多い最大125分類と細かいランク分けにも対応しています。

ピックアップ時にデバイスへのダメージを軽減する技術、収納時の貼り付け精度を上げる位置補機能により、更なる生産性の向上を実現します。

移載機能ダイソーター NST-600シリーズについての詳細は製品ページをご覧下さい。

移載機能ダイソーター NST-600シリーズ

移載機能ダイソーターWS-12シリーズ

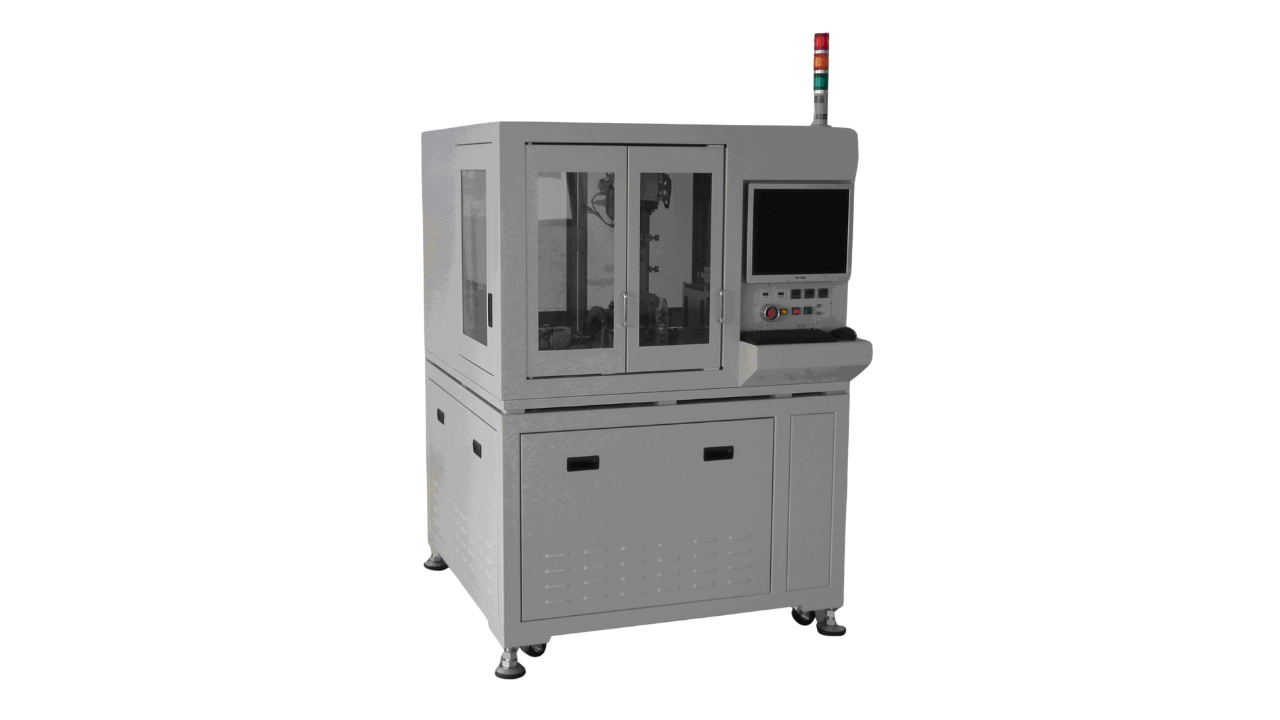

移載機能ダイソーターWS-12シリーズは、生産効率の良さから現在注目が集まっている12インチのウエハリングに対応可能な装置です。

クリーンルームクラス10に対応しているため、よりクリーンな環境が求められる半導体や電子部品の製造現場での使用に最適です。

移載機能ダイソーターWS-12シリーズについての詳細は製品ページをご覧下さい。

移載機能ダイソーター WS-12シリーズ

まとめ

半導体や電子部品製造の後工程において、ダイソーターは「ソーティング」と「移載」の2つの重要な役割を担っています。

ソーティング・移載どちらの役割においても、後続工程の効率化、製造ライン全体の歩留まり率の向上に貢献します。

ワイエイシイガーターではさらなる生産効率を向上させるため、ウエハリングの縦置きを採用しています。

また、対象デバイスは幅広く半導体素子のみならず、パッケージングされた半導体や電子部品にも対応可能です。

後工程のさらなる効率化や歩留まり率向上に課題をお持ちの方は、ぜひお気軽にご相談下さい。

よくある質問

Q

ダイソーターとは何ですか?

A

ダイソーターとは、前工程の特性検査(プローバー検査)や外観検査の測定データを基にウエハ上のチップをランク分けし、収納側のウエハシート移載する装置です。

監修者情報

ワイエイシイガーター株式会社編集係

ワイエイシイガーター株式会社は、長年の開発や製造で養われた技術やノウハウをもとに、エンボスキャリアテープとテーピングマシンの両方を開発・製造できるメーカーです。